(槟城1日讯)在工业4.0下,已有一些国际企业的“关灯工厂”投入运作,意味著工厂可在无人操作下,靠电脑控制生产活动,由机器人取代第一线生产的工人。

其中一个例子,就是鸿海旗下富士康工业富联位于深圳的关灯工厂。世界经济论坛评论说,在专门生产智慧型手机等电气设备组件的工厂中采用全自动化制造流程,配备机器学习和人工智慧型设备自动优化系统、智能自我维护系统和智能生产实时状态监控系统,令生产效率提高30%,库存周期降低15%。

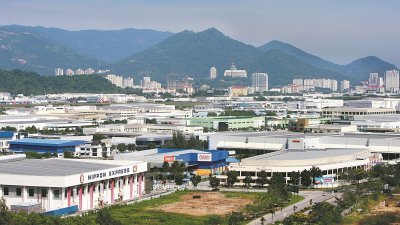

槟首长投资事务特别顾问暨投资槟城董事拿督斯里李家全接受《东方日报》访问时表示,槟城已有一些制造业工厂熄灯操作,因为人才需要用眼睛看东西,但自动化后,只是靠机器操作,没人在工作,所以无需开灯。

无论如何,他受询及会否达到“无人工厂”的程度时解释,现在只能说是半自动化,虽然生产线已自动化,但还需人监测及修复机器。

不过他补充,人未必需在现场,也可通过手机,或在监控室里监测,但未来的方向是让机器自己修复机器。

“以前一家工厂需要100人,半自动化后需50人,现在的生产过程要做到零,还有一段路,但可能只剩10人。”

.jpg)

腾达机构执行主席蔡春民表示,工业4.0不只涉及生产线,可从销售开始、到仓储、生产、包装及运输。

他解释,在收到订单后,就需从仓库里选原料,以往都是依靠人力,但仓库可变得更智能,以在生产特定产品时,机器可自行选择特定原料供应给生产线。

“这就需要设立仓库管理系统,让所有资料都记录在电脑里。”

他说,出货时也一样,如今许多货品已有标签,如射频识别(RFID)或条码,也可自动分类给顾客。

无论如何,他提醒,中小型企业要如此转型需要很大的投资,而且需要训练本身的过程工程师,以把整条线电脑化和自动化的程序编写出来。

他说,由于该公司踏上了工业4.0的列车,在过去这4年里,该上市公司股价成长10倍、营业额和盈利各提高5倍。

.jpg)

减少瑕疵 提高生产及利润

槟州技术发展中心首席执行员莫哈末阿里直言,采用工业4.0技术的最大好处,是提高生产力及利润。

他认为,若要生产几乎零缺陷的产品,就不能继续依靠人工制作,而需改用机器,就可提高产品的品质,减少瑕疵品。

他举例,以前用人工生产100个产品时,20个或有缺陷,但换成机器后可近乎零缺陷。当其他公司生产的产品几乎零缺陷时,就有更高的利润,若本地公司再不提高质量,就难以生存。

他说,机器可根据产品表现的数据分析,并以切割的机器举例,当刀具变钝后,就会震动得更多,当达到一定程度后,会提醒说再继续下去会导致出现残品,所以会立刻通知技术人员暂停机器的操作,并把刀拿出来磨利。

槟州技术发展中心工业技术合作部项目经理张春晖补充,目前一些工厂已有机器,但缺乏进一步收集资讯及分析。

更易做决策

她说,一些机器本身已有三色塔灯(俗称红绿灯),可展示机器是否正常操作,但却无法了解无法操作的原因,只能等到主管来检查后,才能知道原因。

“这时主管可能开始责怪工程师没做好工作,但真正原因可能是原料不足,即货仓的人未把原料送进来。在这种情况下,很多时间就浪费在指责别人,但若能收集到很有系统性的数据,就可更轻易了解到问题所在。”

她表示,只要把机器数据传送到云端,并展示在荧幕上,就可显示出多少时间正在操作、停止操作,也可直接看到原料还剩多少,出了多少货,当仓库的人看到缺乏原料的数据后,也可立刻补货。

她说,以前会浪费时间来记录,但现在机器可自动数据化,并送去云端,还可展示在荧幕上让人一目了然,管理层也更易进行决策。

“工业4.0也可培养出比较有纪律的员工,因为很多东西都已数据化,很难偷懒。”

.jpg)

预测性维修 防止机器故障

在物联网科技下,就可进行更有效率的预测性维修,因为可在机器上装上许多感测器,以监测机器即将损坏的各种征兆,并在机器故障前进行保养工作。

腾达机构执行主席蔡春民表示,进行预测性维修很重要,以在必要时先更换零件,防止机器故障。

“整个生产线有上千个零件,一个坏了就会导致整条生产线无法操作。”

莫哈末阿里表示,之前只有机器本身有那数据,但现在数据可连接至云端,并用人工智能分析,及预测哪些机器即将损坏,因此可立刻派人在机器故障前进行维修。

槟州技术发展中心工业技术合作部项目经理张春晖举例,有些零件过热就会故障,因此可安装一个感测器测量其温度,否则就无法知道几时会损坏。

及时抢修

“安装感测器后,机器会在故障前发出讯号,以便及时进行抢修,否则真正故障后,就更难找出原因了。”

她表示,预测性预防还可解决数个问题,如有些公司以前不懂什么零件何时坏,因此会预先购买许多零件备用及放在仓库。

她说,有些公司也会定期更换某些零件作为保养工作,如2个月,但有时即使使用量减少也照旧更换,不过有了数据后,就可根据使用量更换,就可节省成本。

要看最快最熱資訊,請來Follow我們 《東方日報》WhatsApp Channel.

.jpg/de3baf0679774e04b898e9999d6b429f.jpg)

.jpg/f19281ef760346ded9c822e17317afc0.jpg)